-

Sus solucionesSus soluciones

Jungheinrich líder en intralogística

- Conocimiento del sector

-

Aplicaciones

-

Proceso de automatización

Sus soluciones

-

Tecnología de iones de litio de Jungheinrich

Tecnología de iones de litio de Jungheinrich

Sus soluciones

-

Montacargas de iones de litio

Montacargas de iones de litio

Tecnología de iones de litio de Jungheinrich

-

Lithium-ion products

Lithium-ion products

Tecnología de iones de litio de Jungheinrich

-

Montacargas de iones de litio

-

Referencias de clientes

Sus soluciones

-

We’re the Intralogistics Pioneers

Sus soluciones

-

Sostenibilidad

-

Safety

Sus soluciones

-

ProductosProductos

Jungheinrich líder en intralogística

-

Montacargas Eléctricos

Montacargas Eléctricos

Productos

- AntOn by Jungheinrich

-

Alquiler de Montacargas

Productos

- Carretillas de ocasión

- Componentes automatizados

-

Baterías / tecnología de carga

Baterías / tecnología de carga

Productos

- Estanterías

- Productos digitales

-

Construcciones especiales

Productos

- Radiotransmisión de datos

-

Montacargas Eléctricos

-

Automatización & SistemasAutomatización & Sistemas

Jungheinrich líder en intralogística

-

Consulting warehouse optimization

Automatización & Sistemas

- Vehículos autoguiados

-

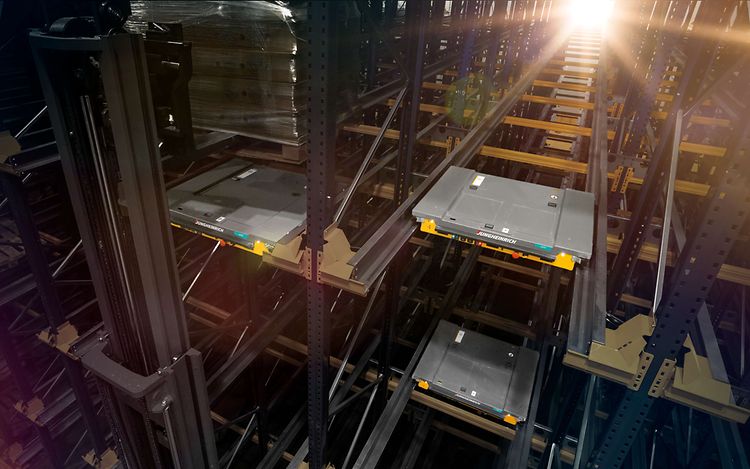

Almacén automático de palets

-

Almacenamiento automático de piezas

-

Jungheinrich PowerCube

Automatización & Sistemas

-

Sistemas de estanterías

Automatización & Sistemas

- Digital products and software solutions

-

Sistemas de almacén automáticos

Sistemas de almacén automáticos

Automatización & Sistemas

-

Consulting warehouse optimization

-

ServicioServicio

Jungheinrich líder en intralogística

-

Carrera

-

Nuestra empresaNuestra empresa

Jungheinrich líder en intralogística

-

Ubicaciones

Nuestra empresa

-

Historias

-

Nuestra empresa

Nuestra empresa

-

Campaña Operadores Jungheinrich

Nuestra empresa

-

Innovation & Aspiration

Innovation & Aspiration

Nuestra empresa

-

Prensa/Eventos

-

70 años de Jungheinrich.

Nuestra empresa

-

Ubicaciones

-

¡Compre aquí!¡Compre aquí!

Jungheinrich líder en intralogística

-

Transpaletas

¡Compre aquí!

-

Transpaletas Eléctricas

¡Compre aquí!

-

Mini Montacargas

¡Compre aquí!

-

Transpaletas